Ressourceneffizienz

Erklärtes Ziel der Arbonia ist, die natürlichen Ressourcen zu schonen. Ein solides Ressourcenmanagement und die Vermeidung von Abfällen entlastet die Umwelt und reduziert gleichzeitig Materialverbrauch und Ausschuss. Die energie- und materialeffiziente Produktion auf Basis eines guten Ressourcenmanagements, welches von der energieeffizienten Beschaffung von Vormaterial bis hin zur Auslieferung der Produkte reicht, reduziert die Herstellungskosten und führt damit zu einer Steigerung der Wettbewerbsfähigkeit. Die Arbonia berücksichtigt deshalb potenzielle Energie- und Materialeinsparungen sowohl in der Entwicklung von Neuprodukten als auch bei der Weiterentwicklung von Bestandsprodukten. Die im Betrieb entstehenden Abfälle werden konsequent getrennt, wo nötig vorbehandelt und der Wiederverwertung zugeführt. Die Gesellschaften der Arbonia prüfen regelmässig Massnahmen, wie Ressourcen noch schonender eingesetzt werden können – beispielsweise mit cleverem Produktdesign und einer möglichst fehlerfreien Produktion. Um den schonenden Umgang mit Ressourcen, im speziellen mit Wasser und Abfall, zu gewährleisten, hat die Arbonia im Berichtsjahr jeweils eine Water und eine Waste Policy erlassen, die per 1. Januar 2022 in Kraft traten.

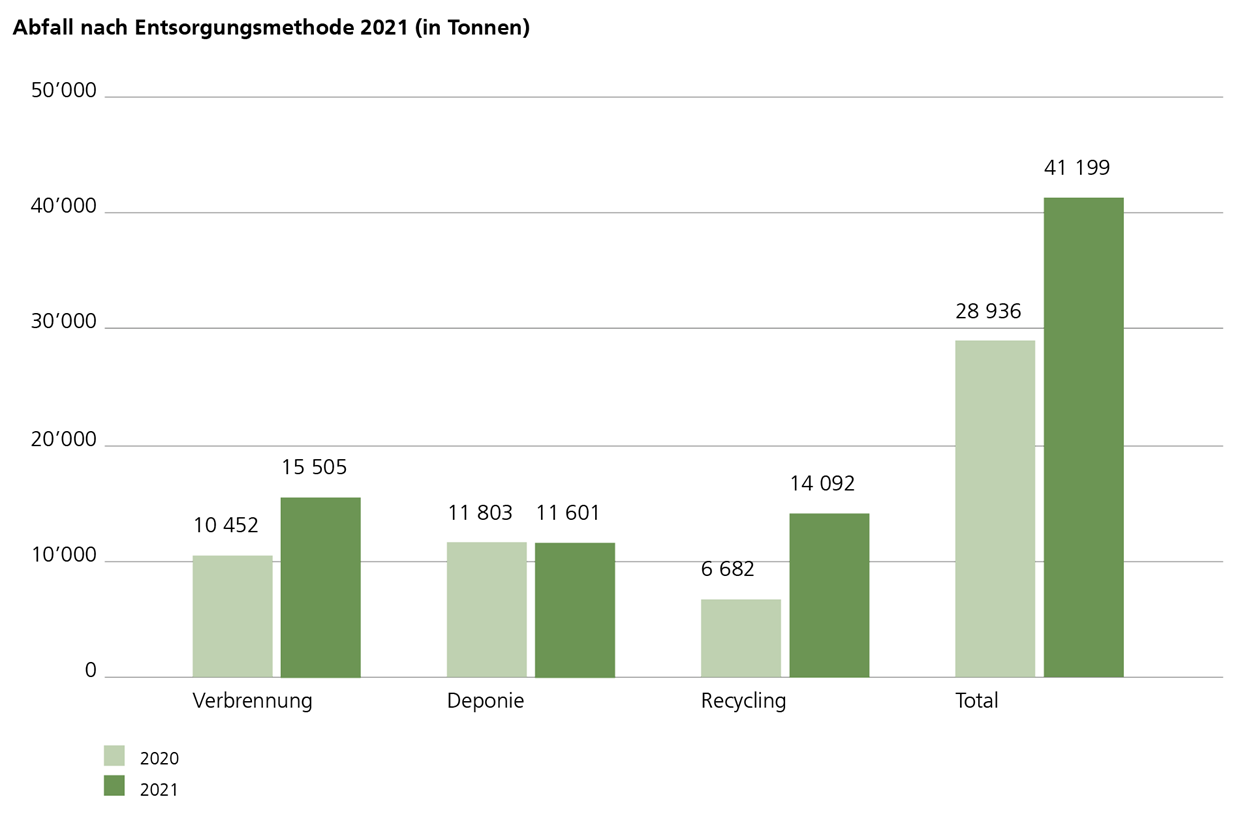

Kennzahlen Ressourceneffizienz

Die Zahlen zu Gewerbe- und Sonderabfällen decken alle produzierenden Gesellschaften der Arbonia Gruppe sowie den Hauptsitz in Arbon ab. Reine Vertriebsgesellschaften wurden vernachlässigt. Die Erhebungsmethode wurde geändert, weshalb die Werte für 2020 und 2021 nicht vergleichbar sind. Zukünftig werden die Werte konsistent erhoben.

Division Heizungs-, Lüftungs- und Klimatechnik

Stetige Ressourcenminimierung und Wiederverwertung

Ziel der Division HLK ist, den Materialeinsatz bei der Produktion zu minimieren. So sollen die Fehlerkosten innerhalb der Division auf deutlich unter 1% des Jahresumsatzes gesenkt werden – bei gleichzeitiger Steigerung der Produktivität. Ausserdem will die Division in sämtlichen Bereichen mehr wiederverwertete Materialien einsetzen. Angestrebt wird ausserdem eine Verringerung des Abfalls und der damit verbundenen direkten und indirekten Kosten. Auch soll die Menge jener Produkte, die der Müllverbrennung und Deponie zugeführt werden, analysiert und minimiert werden. Bisher primär mit der Abfallentsorgung und dem Recycling beschäftigte Mitarbeiter können dadurch zukünftig mehr für Projekte zur Steigerung der Nachhaltigkeit eingesetzt werden. Nicht zuletzt leistet die Division auch mit ihren Produkten einen wichtigen Beitrag zum schonenden Umgang mit Ressourcen. Beispielsweise sind Stahlheizkörper nahezu vollständig rezyklierbar und können am Lebensende weiterverwertet werden.

Innerhalb der Division wird die Ressourceneffizienz laufend überwacht – unter anderem mit der Verfolgung der Kennzahlen für interne und externe Fehlerkosten, mit internen und Lieferantenaudits (Funktionskosten- und Wertanalysen) oder durch eine monatliche Berichterstattung.

Beeindruckende Resultate durch gezielte Massnahmen

Durch das Einhalten interner und externer Vorgaben und dank effizienter Prozesse konnten die Ausschuss- und Fehlerkosten im Berichtsjahr weiter vermindert werden. Bei Kermi wurden die aktuellen Projekte zur Reduktion der Blechstärken vorangetrieben. Als grösste Herausforderung erwies sich dabei das Aufrechterhalten der erforderlichen Druckstabilität. Am Standort Stříbro wurden die Verpackungen optimiert: Anstatt Folie und Styropor werden nun konsequent Gebinde aus wiederverwertetem Karton eingesetzt. Bei Sabiana konnte der anfallende Kupferschrott deutlich verringert werden. Eine neue Ultrafiltrationsanlage ermöglicht eine nachhaltige Wasseraufbereitung und führt somit zu einer Reduktion des Wasserverbrauchs. Im Berichtsjahr hat die Gesellschaft Sabiana ausserdem sowohl in den Büros als auch in der Produktion mit einem konsequenten Abfalltrennungs- und Recyclingprogramm begonnen.

Division Türen

Minimieren, rezyklieren, optimieren

In der Division Türen umfasst der Themenbereich Ressourceneffizienz primär die Minimierung des Produktionsausschusses, aber auch den Umgang mit den im Betrieb entstehenden Abfällen. Eine effiziente Nutzung der Ressourcen beinhaltet insbesondere die Reduktion von Produktionsresten, aber auch eine optimale Auslegung der Transporte zur Minimierung von Sonderfahrten.

Ressourceneffizienz entlang der gesamten Wertschöpfungskette

Ressourceneffizienz ist für die Division Türen über die gesamte Wertschöpfungskette relevant. Um den Materialverbrauch zu optimieren und Abfälle zu vermeiden, wird deshalb bereits in der Entwicklung eine ressourcenschonende Herstellung angestrebt. Auch die Verwendung von Alt- bzw. Übernahmeteilen wird in dieser Phase geprüft. Das Thema Ressourceneffizienz ist in der Division Türen eng mit der Produktqualität verknüpft – denn hochwertige Produkte bedeuten nicht nur weniger Ausschuss, sondern auch weniger Reklamationen und damit eine höhere Kundenzufriedenheit. In der Division sollen die Ausschuss- und Fehlerkosten durch eine laufende Überwachung der Ressourceneffizienz minimiert werden. So wurde in den vergangenen Jahren das Verpackungskonzept von Kermi Sanitär in Plattling (D) geändert, um den Einsatz von Styropor und Folien so weit wie möglich zu vermeiden.

Eine effiziente Nutzung der benötigten Ressourcen wird durch stabile, einfache Prozesse und die konsequente Reduktion von Ausschuss erreicht. Wo immer möglich, werden Reststoffe aus der Produktion wiederverwertet. Für eine Verbesserung der Ressourceneffizienz ist aber auch eine permanente Information und Schulung der Mitarbeitenden entscheidend.

Das Thema Nachhaltigkeitszertifizierungen der hergestellten Produkte gewinnt stetig an Relevanz: Immer mehr Kunden verlangen schadstoffarme Materialien und legen auf eine Zertifizierung Wert. Zudem durchlaufen bereits heute zahlreiche Produkte eine Schadstoffprüfung und werden entsprechend nach den Richtlinien des ECO-Instituts zertifiziert. Um die Prozesse zu definieren, legen die einzelnen Gesellschaften höchsten Wert auf eine enge Zusammenarbeit zwischen der Geschäftsführung und den Abteilungen Produktion, Instandhaltung und Technik. So ist es Invado gelungen, die Produktionsprozesse mit der Einführung des One-Piece-Flow-Prinzips sowohl bezüglich Wirtschaftlichkeit als auch Ressourceneffizienz zu verbessern. Der neue Prozess sorgt für einen deutlich geringeren Zeit-, Material- und Ressourcenaufwand und damit für eine effektivere Produktion. Auf der Basis des Lean Manufacturing wird es mittelfristig möglich sein, die Qualität zu steigern und damit die Anzahl der Reklamationen auf ein Minimum zu reduzieren. Um das übergeordnete Ziel – die Stärkung und den Ausbau der Marktposition durch die Bereitstellung innovativer und zuverlässiger Produkte – zu erreichen, strebt die Division eine kontinuierliche Entwicklung und Verbesserung ihrer Qualitätsmanagementsysteme an. Verbesserungen der Fertigungstechnologie sind ebenso selbstverständlich wie eine laufende Modernisierung des Maschinenparks und eine zielorientierte Auswahl der Lieferanten zur Verbesserung der Rohstoffqualität. Wesentliche Faktoren sind ausserdem eine kontinuierliche Verbesserung der Personalqualifikation, die Beteiligung aller Mitarbeitenden an der Umsetzung sämtlicher Massnahmen und die Übertragung der Qualitätsverantwortung auf die Mitarbeitenden.

Anspruchsvolle Zielsetzung

Für die Division Türen spielt der Einbezug energetischer und umweltrelevanter Kennzahlen bei der Planung und Auslegung der zukünftigen Produktionstechnik eine wesentliche Rolle. So will beispielsweise Garant den Energie- und Ressourcenverbrauch pro hergestelltem Teil um mindestens 3% senken. Erreicht werden soll dies durch verbesserte Wirkungsgrade der Maschinen, vorbeugende Wartung und Instandhaltung, Optimierung der Fertigungssteuerung und Reduktion von Stillständen. RWD Schlatter will die Prozesse auch in Zukunft nachhaltig gestalten. Mit dem hochmodernen Maschinenpark hat die Gesellschaft dazu bereits einen wichtigen Grundstein gelegt. Besonderes Augenmerk soll ausserdem auch auf eine weitere Reduktion der Produktionsabfälle und eine konsequente Resteverwertung gelegt werden. Invado hat sich zum Ziel gesetzt, Türen und Zargen künftig ausschliesslich in Kartonverpackung zu liefern. Mit einer Pilotlösung für Produkte für den französischen Markt wird dieser Ansatz zurzeit getestet. Zudem will Invado das Prinzip der kontinuierlichen Verbesserung weiter fortsetzen. Die angestrebte Implementierung des SAP-Systems (inkl. Produktions- und Feinplanung sowie Produktionsleitsystem) soll bei der Planung und Verfolgung von Produktionsprozessen helfen. Dank dieser integrierten Unternehmensverwaltungssoftware wird die Gesellschaft in der Lage sein, die Produktion effizienter zu überwachen, jene Stellen zu identifizieren, die am meisten Abfall produzieren – und auf der Grundlage dieser Daten Verbesserungsmassnahmen einzuleiten. Weiter wollen die Gesellschaften der Division ihre Lagerbestände reduzieren, um auch hier den Ressourcenaufwand zu optimieren, und ausserdem die Liefergenauigkeit verbessern. Kontrolliert werden die Zielsetzungen unter anderem mit einem monatlichen Tracking.

Erfolge im Berichtsjahr

Bei Kermi und Bekon-Koralle konnten im Bereich Ressourceneffizienz trotz anhaltender Pandemie viele der angestrebten Massnahmen umgesetzt werden. Die Inbetriebnahme der neuen Verpackungsanlage bei Kermi führte zu einer deutlichen Reduktion der Produktionsabfälle. Mit dem Einsatz von umweltschonenden und wiederverwendbaren Verpackungsmaterialen liessen sich darüber hinaus die Entsorgungskosten auch auf Kundenseite reduzieren. Prüm, Garant und RWD Schlatter konnten im Berichtsjahr die Materialeffizienz weiter steigern. Invado hat zur Optimierung der Herstellungsprozesse ein Verfahren zur Überwachung und zur Identifikation fehlerhafter Produkte eingeführt. Dieser Prozess sowie die eingeleiteten Korrekturmassnahmen haben bereits zu einer Reduktion des Ausschusses geführt.